在永磁铁氧体磁瓦的生产加工过程中,由于原料、工艺、设备状况、人为等因素的影响,磁瓦表面会产生一些缺陷,如裂纹、崩烂、欠磨等。这些缺陷对磁瓦的效能会产生很大的影响,关系到电动系统的稳定性、安全性和可靠性。

为避免造成无法预料的后果,对于功能面含有缺陷的磁瓦,必须通过检测予以剔除。目前磁瓦生产厂家基本还是靠人工目视检测,这种检测方法效率低,每人每分钟平均只能检测 30 片;工人劳动强度大,必须持续地集中注意力, 导致疲劳后容易产生漏检、错检,在精度和稳定性上均难以保证;同时磁瓦生产车间噪音污染严重,给员工的身体健康也带来了隐患。

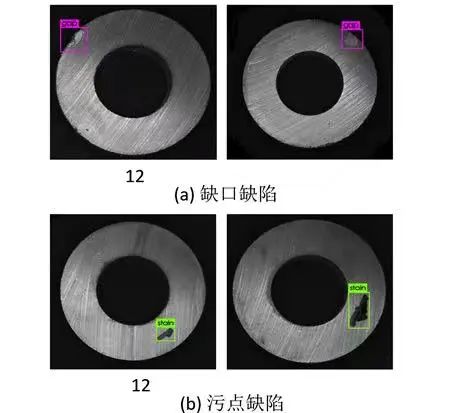

磁瓦内表面缺陷分析

铁氧体磁瓦是永磁铁氧体产品中技术含量较高的一个系列品种,它是以 SrO或 BaO 及 Fe2O3为原料,通过陶瓷工艺方法制造而成。其生产流程为:配料→预烧→破碎→球磨→成型→烧结→磨加工→检测和包装。在磁瓦的生产过程中,由于原料、加工工艺、设备状况、人为等因素的影响,磁瓦表面会产生一些缺陷。

这些缺陷包括:裂纹、压痕、崩烂、掉角、欠磨、起级、尺寸不合格、倒角不合格等,呈现出复杂性和多样性。

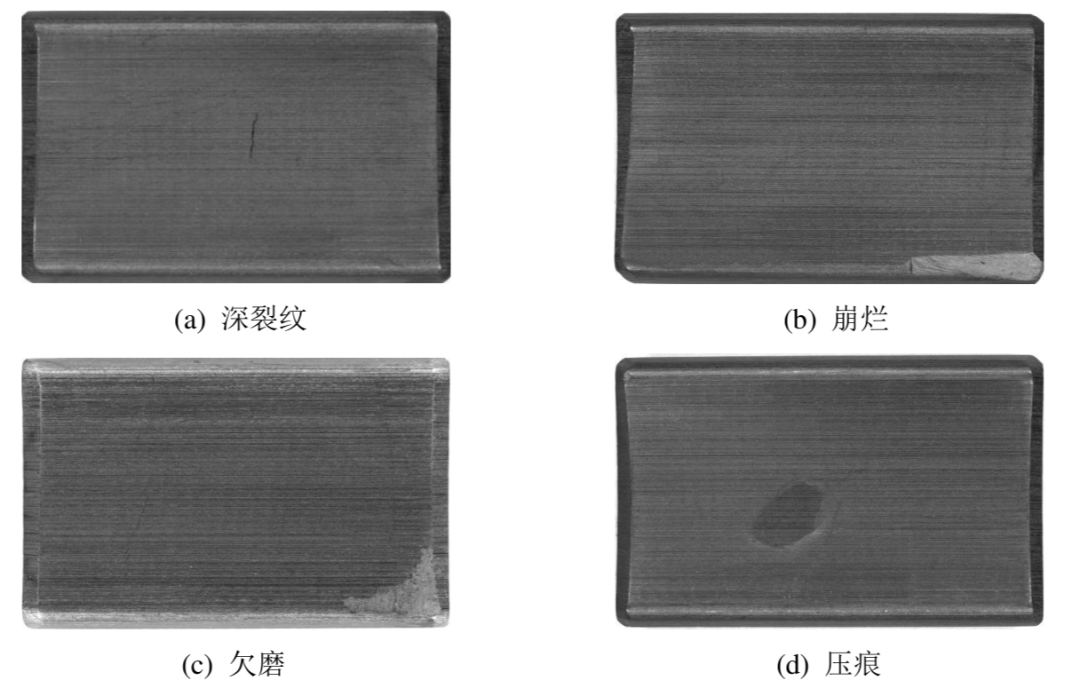

磁瓦生产过程中的成型工序是保证磁瓦最终质量的极为重要的条件之一,在这一过程中,模具质量的好坏、成型磁场的大小及分布、浆料本身的特性等,对坯件都有不同程度的影响。磁瓦坯件的烧结工序是决定磁瓦产品质量的关键因素。烧结温度、炉膛内各部位的温度分布、烧结时的进板速度如控制不合理,将产生裂纹等缺陷。磨加工是磁瓦生产过程的最后一道精加工工序,磨加工过程中的砂轮镀砂质量、一次切削磨加工量、进给速度以及冷却水的用量, 对磁瓦磨加工质量起着重要作用,如控制不当,容易造成磨加工面的裂纹,甚至磨加工面边角的崩裂,导致磁瓦缺边掉角。

根据企业提供的缺陷样品和实际生产情况, 本文针对磁瓦内表面常见的裂纹(包括深裂纹和浅裂纹)、崩烂、欠磨和压痕四种缺陷进行检测和识别。

检测原理

当一组平行的光线入射到物体表面时会发生镜面反射和漫反射,反射光和散射光的强度取决于物体表面的粗糙度和缺陷的情况。由于缺陷的存在,磁瓦表面的粗糙度和反射平面法线方向将发生变化,从而导致反射光和散射光强度的变化,且由表面缺陷导致的光强变化将大于由表面粗糙度不同所引起的光强变化。由于反射光和散射光中都包含有缺陷的信息,因此可以通过大量的实验,根据反射光和散射光强度的变化判断出缺陷的变化。

在光源的照射下,表面质量合格的磁瓦图像呈现出的灰度分布相对均匀,而存在表面缺陷的图像则存在灰度的突变,通过利用图像处理算法即可从图像中提取出缺陷, 进而对缺陷的类型进行识别。

硬件系统的设计

图像采集硬件系统的主要功能是采集磁瓦图像,并将图像信息转变为计算机所能识别的数字信号,其设计的优劣将直接影响最终检测的结果。

一个好的硬件系统是获取高质量原始图像的必要条件,从而能简化后续的图像处理过程,得到高精度的检测结果,大大提高检测效率。为了获取高质量的磁瓦图像,首先应根据系统分辨率、检测精度等要求合理选择组成硬件系统的单元,包括摄像机、镜头等,然后在此基础上根据磁瓦的特性和外观特点,构建出能够适用于磁瓦的光源照明模块。

光源照明模块要具有如下特点:

(1) 要求尽可能突出磁瓦表面缺陷的特征量。如检测裂纹缺陷,就要突出裂纹特征;检测崩烂缺陷,就要突出崩烂特征。

(2) 增加对比度,突出背景与缺陷之间的区别。对比度越大,图像质量越好,就越容易将缺陷从背景中分离出来。

(3) 应保证足够的整体亮度。图像传感器有一定的光照度要求,并且如果亮度过小,将使图像中出现噪声的概率增大。

(4) 被检测对象表面光照均匀。磁瓦表面缺陷出现的位置具有随机性,不均匀的光源会导致图像灰度信息失真,从而不能真实地反映磁瓦表面缺陷信息。为了能使缺陷有效地被检测和识别, 需保证磁瓦表面光照均匀。

基于机器视觉的磁瓦表面缺陷检测

针对传统机器视觉算法检测磁瓦缺陷类别较为单一,机器学习算法识别率低的问题,提出基于深度学习进行多类别磁瓦表面缺陷识别。

机器视觉检测系统主要由光源系统、图像采集设备、图像处理系统和执行机构组成。

图像采集设备与磁瓦是非接触的,对磁瓦自身生产设备没有影响,而且采用高帧率设备和高效图像处理算法可以显著提高检测速率。

另外计算机可以对图像处理后提取的缺陷进行分类,既可以达到质量检测的目的,也可以对缺陷类型进行统计分析,为改进生产工艺提供帮助。